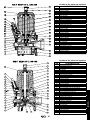

Download Compatta M / T AM/AT GM/GT ALPHA-V M / T

Transcript